Kupplungen sind wichtige Bausteine im Antriebsstrang und damit prädestiniert für intelligente Monitoring-Konzepte. mayr® Antriebstechnik beschäftigt sich daher bereits seit über 15 Jahren mit dem Thema Prozessüberwachung und arbeitet hier mit unterschiedlichen Systemen. Unter anderem hat das Unternehmen die drehmomentmessende Wellenkupplung ROBA®-DSM immer weiterentwickelt, die sehr genaue Messdaten liefert.

Wellenkupplungen werden in jedem Antriebsstrang benötigt. Sie sitzen damit sozusagen genau am Ort des Geschehens. Was wäre, wenn so eine ohnehin vorhandene Kupplung nun „sprechen“ könnte und Auskunft über ihren Zustand gäbe? „Genau das war unsere Überlegung, als wir vor mittlerweile über 15 Jahren angefangen haben, unsere Wellenkupplungen ‚smart‘ zu machen“, erinnert sich Ralf Epple, Produktmanager bei mayr® Antriebstechnik in Mauerstetten. „Statt den Antriebsstrang mit aufwändigen Messflanschen oder ähnlichem zu ergänzen, haben wir die Kupplungen mit integrierten Sensoren ausgestattet. Das spart Platz und zusätzliche Komponenten.“ Dieser Ansatz ist gerade im Bereich der Prozessüberwachung attraktiv, wo neben der Genauigkeit auch die Wirtschaftlichkeit eine wichtige Rolle spielt. „Wir grenzen uns damit bewusst ab zur Messtechnik und Messsystemen aus dem Prüfumfeld, die ein anderes Ziel verfolgen“, präzisiert Ralf Epple.

Fehler und Ausfallzeiten vermeiden

Die Sensorik der smarten Kupplungen hilft dabei, Fehler und Ausfallzeiten zu reduzieren oder ganz zu vermeiden. Denn durch das Monitoring im Antriebsstrang besteht die Chance, Fehler und Verschleiß, die sich schleichend ankündigen, frühzeitig zu erkennen und dann auch vorausschauend zu handeln. Auch bei der Planung von Wartungszeiträumen können zum Beispiel im Vorfeld die richtigen Verschleißteile geordert werden. So verkürzt sich die Zeit der Wartung und damit insgesamt die Stillstandzeit der Anlage. Gerade sich verändernde Schwingungsmuster oder Drehmomente bei immer gleichen Prozessabläufen sind hier ideale Signalgeber bzw. Indizien. Auch Belastungszustände, die über die Sensorik (Drehmoment/Beschleunigungen) im Antriebsstrang erfasst werden, ermöglichen dem Betreiber der Anlage das Wartungsintervall gegebenenfalls früher oder später durchzuführen und besser zu planen. Neben der Lebensdauer der Maschine steigt der Output und auch die Qualität des Endprodukts lässt sich so gegebenenfalls verbessern.

Entscheidendes Kriterium: Messgenauigkeit

Die wichtigste Voraussetzung für die vorausschauende Wartung ist aber ein Messsignal, das in ausreichender Genauigkeit über einen längeren Zeitraum hinweg erfasst wird. Denn nur eine genaue Messung – also eine hohe Messgenauigkeit und Abtastrate – ermöglicht eine realistische Analyse der Daten. Nur so können die Daten auch für verschiedene Analysen bzw. Verschleiß- und Wartungsmodelle herangezogen werden und ergeben ein aussagekräftiges Gesamtbild des Antriebsstrangs. Messungen, die an Antrieb und Motor über den Motorstrom erfolgen, sind dafür häufig unzureichend. Denn oftmals erfolgt die Messung systembedingt an der falschen Position und in unzureichender Abtastrate und verzögert. Drehmomentspitzen werden hier meist nicht erkannt – somit kann dieses Signal auch nur begrenzt für Analysen herangezogen werden. Ein durchgängiger Datenstrom in hoher Auflösung ist sehr energieintensiv. Deshalb hat mayr® Antriebstechnik bei seinen Lösungen meist eine permanente induktive Energieversorgung integriert. Das ist bei der ROBA®-DSM Kupplung Standard. Somit können damit permanent Daten in hoher Auflösung übertragen werden.

Datenerfassung passend zur Anwendung

Es gibt verschiedene Möglichkeiten, wie die Sensoren in die ROBA®-DSM Kupplung integriert werden. Diese reichen von der Messerfassung über Dehnmessstreifen (DMS) in Hülsen oder Flanschen bis hin zu optischen oder magnetorestriktiven Systemen. Die Implementierung ist von Fall zu Fall unterschiedlich und hängt im Wesentlichen von der jeweiligen Kundenanwendung und dem Budget ab. Die Erfassung und Speicherung der Daten für die Auswertung erfolgt ebenfalls über unterschiedliche Systeme. Eine Möglichkeit ist zum Beispiel die Speicherung der Daten auf dem Maschinenelement. Die Daten sind damit bei Bedarf abrufbar. Dabei ist der Strombedarf gering, aber es ist nur ein Blick in die Vergangenheit möglich.

So lassen sich zum Beispiel Spitzen und extreme Belastungen auslesen, denen der Antriebsstrang oder die Anlage ausgesetzt war. Die permanente Datenübertragung und Analyse der für den Prozess bzw. die Wartung wichtigen Daten ist daneben wie bereits erwähnt mit einem hohen Energiebedarf verbunden. Damit ist aber eine Echtzeitüberwachung mit hoher Abtastrate bis zu 7000 Messungen pro Sekunde möglich. Eine hohe Abtastrate mit deutlich reduziertem Energiebedarf ist möglich, wenn nur die Übertragung von vorher festgelegten Minimal- und Maximalwerten oder Signalen bei einem bestimmten Schwellenwert erfolgt, also eine Art Ampelsystem. Darüber hinaus ist auch die Übertragung der Daten in eine Cloud möglich. Die Daten werden dann über ein Dashboard für die Analyse beim Kunden oder in einem zwischengeschalteten Analysetool bereitgestellt.

Kosten-Nutzen-Relation im Blick

Generell gilt: mayr® Antriebstechnik wählt die Sensoren so, dass sie die mechanischen Eigenschaften der Kupplung, also z. B. Steifigkeit, maximale Momente und Versätze, nicht beeinflussen bzw. die Art der Sensoren für die jeweilige Anwendung eine untergeordnete Rolle spielt. Deshalb fixiert sich das Unternehmen nicht auf ein Messsystem bzw. einen Sensortyp. Dazu sind die Anwendungen zu unterschiedlich. Denn nicht jede Anwendung benötigt die gleichen Daten und die gleiche Sensorik. Hier sollten auch immer die Kosten im Blick behalten werden. Im Bereich der Prozessüberwachung bzw. Analyse ist der Mehrpreis häufig ein Entscheidungskriterium, ob gewisse Prozesse überwacht werden oder nicht.

Einbaufertige Einheit

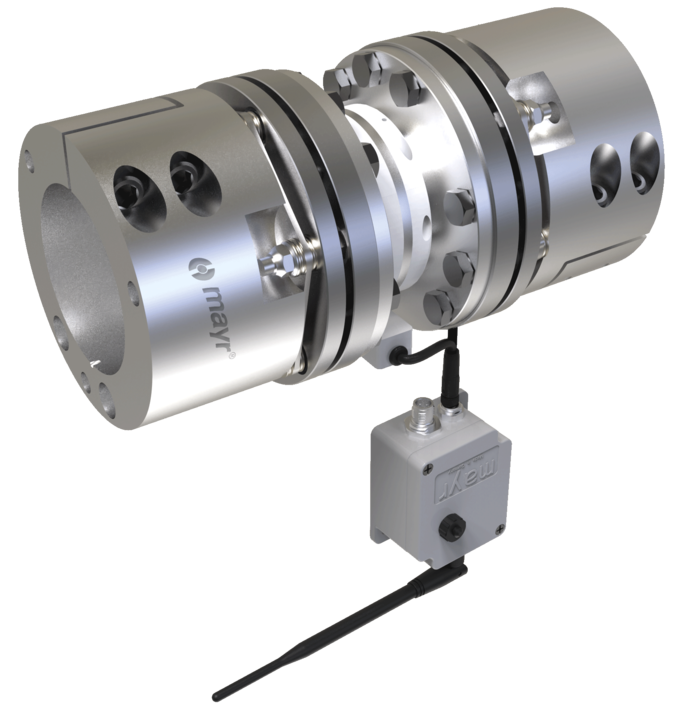

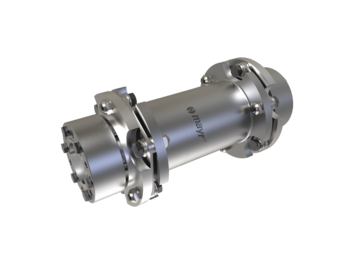

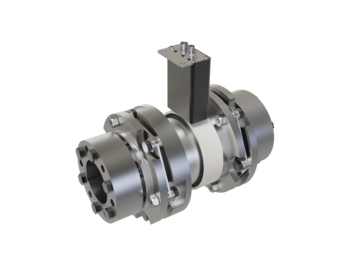

Die drehmomentmessende Kupplung ROBA®-DSM beruht auf der Standard-Stahllamellenkupplung ROBA®-DS und kann somit in viele bestehende Anwendungen einfach integriert werden. Doch gerade bei sehr beengten Platzverhältnissen gilt es auch hier zusammen mit dem Kunden eine vernünftig integrierbare Lösung zu erarbeiten.

„Wir können die Sensorik so integrieren, dass wir oder der Kunde keine wesentlichen Änderungen an den Grundkonzepten der Maschine vornehmen müssen“, ergänzt Ralf Epple und gibt einen Ausblick in die Zukunft: „Wir bauen derzeit unsere Webinare kontinuierlich aus. Künftig ist auch ein Webinar angedacht, in dem die Trends der smarten Kupplung diskutiert werden können. Anwender profitieren hier von unserer Engineering-Kompetenz.“

Quelle: Industrieanzeiger 16-2021, Seite 48-49