Roboter sind längst keine Science-Fiction mehr – in der Industrie und vielen anderen Bereichen sind sie als Helfer nicht mehr wegzudenken. Aber ganz gleich, welcher Anwendungsfall: Die Roboter müssen sicher und zuverlässig arbeiten. Dafür sorgen Komponenten wie zum Beispiel Sicherheitsbremsen, die die Achsen zuverlässig und sicher in ihrer Position halten und das Absinken von Roboterarmen und Lasten verhindern. In Zeiten von Industrie 4.0 und einem wachsenden Bedarf an Daten aus der Maschine bekommt auch intelligentes Monitoring immer mehr Bedeutung. Mit einer Kombination aus technisch führender Bremsentechnologie und innovativen Monitoring-Lösungen lassen sich Roboter zuverlässig und smart machen.

Roboter sind längst ein gewohntes Bild in vielen Bereichen. In allen wichtigen Industriebranchen wird die Zusammenarbeit von Mensch und Roboter immer enger. Damit steigt aber auch das Gefährdungspotenzial. Fällt beispielsweise der Strom aus, halten die Motoren einen Roboterarm nicht mehr in seiner Position. Damit Menschen und Material geschützt sind, springen Sicherheitsbremsen ein und halten Lasten zuverlässig an Ort und Stelle. Bereits in der Konstruktionsphase ist es unabdingbar, ein unbeabsichtigtes Absinken der Last sowie unzulässig lange Anhaltewege dauerhaft auszuschließen. Entscheidend dabei sind die richtige Auswahl der Sicherheitsbremsen sowie deren korrekte Integration in das Gesamtsystem. So vielfältig Roboter sind, so breit gefächert sind die Einsatzmöglichkeiten – und die Stellen am Roboter, wo Sicherheitsbremsen zu finden sind. Grundsätzlich kommen die Bremsen dort zum Einsatz, wo die Bewegung stattfindet, also an Motoren oder in Gelenken.

Sichere Bremsen für Servomotoren

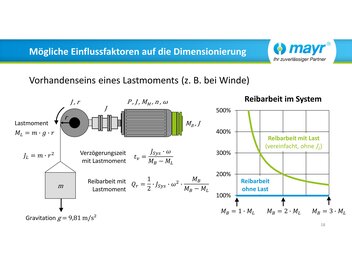

Für Bewegung in Robotern sorgen meist Servomotoren. Für diesen Motorentyp sind Sicherheitsbremsen nach dem Fail-Safe-Prinzip die erste Wahl. Denn diese Bremsen sind im energielosen Zustand geschlossen. Sie bringen das geforderte Bremsmoment also auch bei Not-Stopp, Stromausfall oder bei einer zum Beispiel durch Kabelbruch verursachten Unterbrechung der Energieversorgung. Damit die Sicherheitsbremsen auch in Not-Stopp-Situationen ausreichend Reibarbeit leisten und Bewegungen mit definiertem Bremsmoment abbremsen, ist ein dafür entwickelter Reibbelag mit dazugehöriger Stahlgegenreibfläche erforderlich.

Wo der Motor außen an Roboterarmen angebaut ist, was beispielsweise bei großen Industriegeräten vorkommt, sind modular aufgebaute Sicherheitssysteme wie die ROBA®-topstop® besonders vorteilhaft. Sie kommen auch in anderen industriellen Anwendungen zum Einsatz, wie beispielsweise Vertikalachsen und lassen sich zwischen Motor und Antrieb verbauen. Dort verbleiben sie auch bei demontiertem Motor und halten die Last, so dass der Roboterarm in solchen Fällen nicht unterbaut werden muss. Auf diese Weise lassen sich Wartungsvorgänge deutlich einfacher und trotzdem sicher gestalten.

Kleine Bremsen mit hoher Leistungsdichte

Andere Federdruckbremsen für Servomotoren, etwa die ROBA®-servostop, sind speziell auf die hohen Anforderungen der Robotik angepasst. Anwender können dabei wählen zwischen klassischen Servobremsen im Motor, mit Nabe und verzahntem Rotor oder aber sogenannten Pad-Lösungen mit großem Innendurchmesser. Letztere sind speziell für die Integration in das Robotergelenk konzipiert.

Aber auch die klassischen Bremsen wie die ROBA-stop®-M, die auch in anderen industriellen Anwendungen zum Einsatz kommen, sind kundenspezifisch anpassbar. Sie lassen sich ebenfalls für die direkte Integration in ein Gelenk abstimmen.

Im Motor selbst werden Servobremsen bevorzugt im A-Lagerschild eingebaut, weil hier das Festlager sitzt und Temperaturdehnungen die Bremse nicht gravierend beeinflussen können. Bremsen renommierter Hersteller können aber ohne Einschränkung auch in der B-Lagerseite des Motors integriert werden. Denn Temperaturdehnungen und Lagerspiel haben hier keinen negativen Einfluss auf die Funktion und Zuverlässigkeit der Bremsen. Alternativ können Anwender auch auf Anbaubremsen zurückgreifen, die modular an den Motor angefügt werden.

Hochwertige Servobremsen zeichnen sich außerdem durch kompakte Abmessungen aus. Sie sind nicht nur sehr leicht, sondern auch im magnetischen Aktuieren extrem schnell. Die Vorteile der geringen Abmessungen spielen diese Bremsen in Robotergelenken und kleinen Geräten aus, wo der Bauraum begrenzt ist. Sie sind leistungsdicht und verschleißfest und zeichnen sich durch eine hohe zulässige Reibarbeit bei dynamischen Bremsungen aus.

Kurze Schaltzeiten über die Lebensdauer und intelligentes Bremsenmonitoring

Für die Sicherheit von Mensch und Maschine sind kurze Anhaltewege wichtig. Entscheidend für den Bremsweg sind dabei die Schaltzeiten der Bremse. Denn in der Zeit des freien Falls bis die Bremse schließt und die Verzögerung einsetzt, beschleunigt sich die Masse zusätzlich – unter Umständen so extrem, dass die zulässigen Werte der Bremse überschritten werden. Anwender sollten daher bei der Auswahl der Sicherheitsbremsen auf möglichst kurze, verifizierte Schaltzeiten achten – und auch darauf, dass diese Schaltzeiten über die gesamte Lebensdauer der Bremse eingehalten werden. Hier sind Monitoring-Lösungen wichtig. Bislang waren Servobremsen aufgrund der kleinen Luftspalte gar nicht überwachbar. Das ist im Hinblick auf die immer stärkere Vernetzung von Maschinen – Stichwort Industrie 4.0 – ein Problem. Natürlich liefert die Steuer- und Regelelektronik des Servosystems Daten, die auch Rückschlüsse auf den Zustand des Gesamtsystems erlauben. Die Sicherheitsbremse selbst bleibt dabei aber stumm. Dabei wären auch bei geschlossenen Systemen Daten aus der Bremse sehr hilfreich und ermöglichen beispielsweise vorausschauende Wartung. Erreicht etwa der Reibbelag das Ende seiner Lebensdauer, dann könnte ein intelligentes Monitoring darauf rechtzeitig hinweisen. Der Wartungstermin kann dann langfristig für ein Zeitfenster eingeplant werden, in dem es günstig im Sinne des gesamten Betriebsablaufs ist. Überwachung ist also auch für solche, in Servoantrieben integrierte Sicherheitsbremsen sehr sinnvoll.

Sensorloses Monitoring: Sicher und zuverlässig

Genau diese Möglichkeiten bietet mayr® Antriebstechnik mit seinem intelligenten Modul ROBA®-brake-checker. Es arbeitet ohne Sensoren. Stattdessen erkennt es durch die Analyse von Strom und Spannung die Bewegung der Ankerscheibe und weiß, in welchem Zustand sich die Bremse befindet. Das Ganze vom Schaltschrank aus. Es überwacht neben Schaltzustand, Temperatur und Verschleiß auch auf Zugweg- oder Zugkraftreserve, also ob der Magnet noch in der Lage ist, die Ankerscheibe anzuziehen. Bei Erreichen der Zugkraftreserve sendet der ROBA®-brake-checker so frühzeitig ein Warnsignal, dass noch eine bestimmte Betriebszeit der Bremse möglich ist. In dieser Zeit ist die Wartung gezielt möglich, abgestimmt auf den Arbeitsprozess. Das sorgt für eine höhere Anlagenverfügbarkeit. Bei einer weiteren Ausbaustufe ist das Modul über eine entsprechende Schnittstelle auch in ein Fernwartungssystem integrierbar. Das verringert die Servicezeiten und –kosten noch einmal.

Sollte es dennoch zu einem Schaden kommen, haben Anwender mit dem ROBA®-brake-checker deutlich bessere Analysemöglichkeiten. Mit bisherigen Lösungen wie beispielsweise der berührungslosen Lüftüberwachung sehen sie nur den Ausfall und das Zerstörungsbild. Sie wissen aber nicht, wie der Fehler zustande gekommen ist. Mit dem ROBA®-brake-checker dagegen, werden Verläufe sichtbar und Fehleranalysen sind nutzbar. Sie lassen sich auch auf andere Anlagen eines Anwenders übertragen. All diese Daten aus Störung und Normalbetrieb liefern damit wertvollen Input für zukünftige Verbesserungen und Optimierungen.

100%-Qualitätskontrollen

Damit die Bremsen bei ihrem Einsatz in der jeweiligen Anwendung immer größtmögliche Sicherheit gewährleisten, ist es wichtig, dass statisches und dynamisches Bremsmoment den jeweiligen Kundenspezifikationen entsprechen. Dafür ist es nötig, diese beiden Einsatzbedingungen versuchstechnisch zu prüfen. Anwender sollten sich daher über das Versuchsfeld des Herstellers informieren und hinterfragen, ob die Bremsen so realitätsnah wie möglich getestet werden. Neben den qualitätssichernden Maßnahmen während des Konstruktionsprozesses sollte ein renommierter Hersteller auch eine umfassende Endprüfung durchführen. So muss jede einzelne Sicherheitsbremse, die das Werk verlässt, nach der Komplettmontage und Einstellung eine 100%-Prüfung bestehen. Bei renommierten Herstellern werden alle ermittelten Messwerte zusammen mit der dazugehörigen Seriennummer der Bremse in einer elektronischen Datenbank archiviert. Nur so ist eine 100-prozentige Rückverfolgbarkeit gewährleistet.

Quelle: Der Konstrukteur 5/6-2021 Seite 62-64